EDGECAM giảm một nửa chi phí dụng cụ và thời gian chu kỳ sản xuất cho Hewland

Hewland, công ty hàng đầu về hộp số và hệ thống truyền động cho ngành mô tô thể thao, hiện đang mở rộng thêm chi nhánh truyền tải xe điện, chia sẻ họ đã hưởng lợi rất nhiều khi ứng dụng EDGECAM vào lĩnh vực sản xuất của mình.

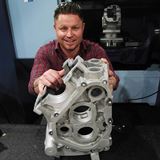

Dominic Prinsloo, Giám đốc kỹ thuật sản xuất tại Hewland, luôn làm việc chặt chẽ với đội ngũ thiết kế, để đảm bảo rằng tất cả các thành phần được sản xuất chính xác thông qua các nguồn lực sản xuất.

“Nhờ EDGECAM, Chúng tôi có thể mang đến cho khách hàng mức giá cạnh tranh bởi nó giúp chúng tôi đảm bảo sự phát triển với mức chi phí sản xuất thấp nhất.”

Ashley Craig, Kỹ sư Thiết kế

Hewland có lịch sử lâu dài trong việc cung cấp hộp số cho các xe công thức trong các cuộc thi như: Formula One, LeMans GT, WRC Rally, Open-wheel formula, and Touring Cars cùng các dòng xe thể thao hiệu suất cao đường bộ hoặc đường đua. Ngoài ra, Hewland cũng sản xuất các hệ thống truyền động cho các xe điện công thức E, và giờ đây họ nhận thêm nhiều dự án sản xuất xe điện.

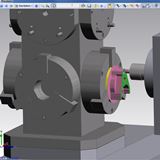

Lĩnh vực chính của Hewland là sản xuất các thành phần thiết bị như hộp, bánh răng, và các trục, tất cả những chi tiết tạo nên 1 hệ thống truyền động đầy đủ. Có khoảng 95% chi tiết này được lập trình với EDGECAM và đa số đều phức tạp với dung sai rất hẹp: từ 5-10 microns.

Từ khi vào công ty năm 2017, Dominic Prinsloo đã giới thiệu nhiều cách làm việc với EDGECAM. Anh cho biết: “Hewland đã sử dụng EDGECAM nhiều năm nhưng chưa tận dụng được hết toàn bộ những giá trị tiềm năng của phần mềm này.” Nhờ thực hiện các phương pháp của Dominic, công ty đã đạt được những kết vượt trội về giảm thời gian chu kỳ sản xuất cũng như chi phí công cụ.

Lấy ví dụ, đối với một gearbox selector fork, thời gian chu kỳ sản xuất giảm từ 1h5p còn chỉ 38 phút và chi phí công cụ cũng giảm được tiết kiệm đáng kể. Với một fork lớn hơn, phương pháp sử dụng EDGECAM của ông giúp tiết kiệm ½ giờ trên mỗi chi tiết. Dự báo 12 tháng tới, những thay đổi của phần mềm EDGECAM sẽ tiếp tục tăng cường hơn nữa khả năng giảm thời gian sản xuất bất cứ loại gearbox fork nào. “Nghĩa là chúng tôi có thể đưa ra mức giá bình dân hơn nữa cho khách hàng.”

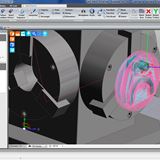

Những thay đổi đó bao gồm việc đưa mô hình khối vào lập trình và tạo các tính năng từ mô hình. “Chúng tôi cũng dùng profile feature, được tạo từ chức năng “Features Find” hoặc bằng cách thủ công. Khi tôi vào công ty, hệ thống còn nhập dữ liệu thủ công, gây mất thời gian và dễ phát sinh lỗi. Bây giờ, mã được tạo bằng cách kết hợp đường chạy dao với các feature, vì vậy bất cứ khi nào thành phần (component) được nâng cấp lên phiên bản tiếp theo và mô hình được thao tác – chẳng hạn như đường kính thay đổi từ 32mm đến 45mm, chúng tôi chỉ việc tái tạo feature, đường chạy dao tự động thay đổi.”

Tuy nhiên, theo ông, Chiến lược gia công thô Waveform Roughing của phần mềm EDGECAM mới là nhân tố chính thay đổi cuộc chơi cho Hewland. ”Nó được dùng cho tất cả các bề mặt rãnh, tiện rãnh, và các rad insert, giúp giảm thời gian chu kỳ sản xuất đáng kể.”

Trước đây, khi phay hàng loạt các gearbox selector fork, họ chọn phương pháp high feed, với nhiều máy cắt mặt cho 1 thành phần. “Tuổi thọ của các máy cắt S3 tep Cutter này chỉ kéo dài được đến chi tiết thứ 3” Ông đã thay đổi quy trình sản xuất khi kết hợp với chiến lược gia công Waveform 2,8m/1 phút, 4200 rpm với stepover 10%, từ đó giảm đáng kể số tool cần dùng cho cắt thành phần. “Chúng tôi đã giảm 20 phút thời gian chu kỳ ở bước gia công số 1, và 8,5 phút ở bước gia công thứ 2. Có nghĩa là chúng tôi có thể tiết kiệm khoảng nửa tiếng sản xuất cho mỗi fork. Và có thể cắt 23 phôi mỗi cácbua chứ không chỉ 3 phôi như trước đây.”

Lúc đầu nhiều nhân viên tại Hewland e ngại với chiến lược Waveform của EDGECAM, bởi họ sợ rằng chiến lược feed&speed tăng cao của nó có thể phá vỡ các dụng cụ cắt. “Tuy nhiên cho đến giờ, hiện tượng đó vẫn chưa từng xảy ra. Tôi đã giới thiệu chiến lược một cách từ từ, sau đó tăng dần cho đến khi đặt stepover 10% và feed 2,2m. Đó là loại thép cứng EN 36, từ đó cả team có thể nhận ra chính xác Waveform có thể làm được những gì. Tôi biết chúng tôi còn có thể nâng cấp thêm máy móc nhưng hiện tại như vậy đã lí tưởng cho các nhu cầu của chúng tôi. Người vận hành có thể để máy chạy và đi làm việc khác khi có chiến lược Waveform này.”

Những người vận hành ở Hewland đều muốn Waveform là chiến lược gia công mặc định. “Xưởng đang yêu cầu chúng tôi thay đổi lập trình sang Waveform, họ cho biết nó đáng tin cậy, giảm tải trên trục và mài mòn công cụ.”

Về Công ty

Tên công ty: Hewland Engineering

Lĩnh vực: Hộp số & hệ thống truyền động

Web: www.hewland.com

Lợi ích đạt được

- Giảm thời gian và chi phí dụng cụ đáng kể

- Tiết kiệm thời gian chu kỳ sản xuất thành phần, chi tiết.

- Mang lại mức giá cạnh tranh cho khách hàng.

- Chuyển từ nhập dữ liệu thủ công sang thay đổi dữ liệu tự động.

Bình luận

“Nó được dùng cho tất cả các bề mặt rãnh, tiện rãnh, và các rad insert, giúp giảm thời gian chu kỳ sản xuất đáng kể.”

Dominic Prinsloo, Giám đốc kỹ thuật sản xuất